一.概述

加工工件或加工刀具、夹具在每次加工结束后,必须处于规定的方位上时就要使用主轴定位机构。传统的主轴自动定位机构常采用电气减速机械定位方式,即主轴在加工结束后先制动停止,再设法使主轴慢转让机械设备(如定位钩机构)来准确定位。主轴制动过程的速度通常处于失控状态且有可能带来较大的电流冲击,其慢转一般工作在“半制动”状态(通常为同时通以交、直流电)或增加使用定位电机。这样虽然也能实现主轴定位,但使电机工作于较恶劣的情形下或增加了辅助设备。

随着变频调速技术在机械加工设备中的广泛应用,在主轴使用变频调速来实现无级变速的场合,如果主轴具有定位要求则可充分利用变频调速的优势方便地实现主轴定位。

二.A510应用与主轴定位

1.主要技术规格

(1) 编码器

A:编码器可选择线驱动、开集电极、推挽式;

B编码器分辨率:开集电集、推挽式编码器最多允许100KHz的脉冲回馈,以4极电机(额定转速接近1500rpm)为例,最多允许4000线以下分辨率; 线驱动:允许规格为开集电集的3倍,即12000线分辨率以下;

(2)PG回授扩展卡规格

A:开集电集PG-O:内置+5V/+12V电源,最高接收/发送100KHz脉冲信号;

B:线驱动(差分)PG-L:内置+5V/+12V电源,最高接收/发送300KHz脉冲信号;

C:同步电机PG-PM:内置+5V/+12V电源,最高接收/发送300KHz脉冲信号;

(3)定位精度

定位误差+/-1个脉冲以内,且不存在累计误差问题。

2.注意事项说明

(1)使用主轴定位/转矩控制功能要求电机或主轴必须加装编码器,编码器规格需符合上述要求;

(2)编码器至PG卡之信号线须使用屏蔽线,屏蔽层可靠接地,编码器回授信号是主轴定位成功的关键;

(3)变频器必须配置PG回授扩展卡,PG卡共3中型号,请根据编码器种类进行匹配:JN5-PG-O:开集电极型;JN5-PG-L:线驱动(差分)型;JN5-PG-PM:同步电机专用型;如PG卡与编码器类型不匹配则无法使用。

(4)电机U、V、W必须与变频器输出端U、V、W一一对应接线,不可随意调换相序,否则电机会震动且无法使用此功能;

(5)若编码器与电机不是一体安装,例如编码器安装于主轴上,需要根据电机轴与主轴间的减速比计算出电机旋转一圈主轴所转动的角度,以此确定变频器中“编码器脉波数”的设定。例如,减速比1:2,编码器1024线,则,变频器中实际设定的“编码器脉波数”应为512;同时,以此确定PG输出齿轮比:20-30,20-31;

(6)变频器必须使用SV矢量模式,即参数00-00=3.

3.定位功能主要参数设置及配线

(1)马达自学习

|

参数代码 |

建议设定值 |

参数说明 |

|

00-00 |

3 |

SV矢量模式 |

|

17-00 |

0或1 |

动态自学习 或 静态自学习 |

|

17-01 |

马达铭牌 |

马达额定功率 |

|

17-02 |

马达铭牌 |

马达额定电流 |

|

17-03 |

马达铭牌 |

马达额定电压 |

|

17-04 |

马达铭牌 |

马达额定频率 |

|

17-05 |

马达铭牌 |

马达额定转速 |

|

17-06 |

马达铭牌 |

马达极数 |

|

17-07 |

编码器规格 |

编码器脉波数 |

|

17-08=350 |

低于电源电压30V |

马达无载电压 |

|

17-09 |

马达额定电流的1/3 |

马达无载电流(仅静态自学习需要设定此参数) |

|

17-10 |

1 |

自学习使能 |

|

17-10设置为1后,进入自学习画面,按面板“RUN”键开始自学习,自学习成功后面板显示“AtEnd”,此时按“DSP”返回。若自学习失败,则显示“AtErr”,此时需检查参数设置及接线是否无误。 |

||

(2)其他主要参数

|

参数代码 |

建议设定值 |

参数说明 |

|

00-14 |

依需求设定 |

加速时间 |

|

00-15 |

依需求设定 |

减速时间 |

|

01-08 |

5Hz |

定位起始频率 |

|

03-02~04 |

2~4 |

多段速/多点定位之位元 |

|

03-05 |

46 |

S6端子:零伺服功能 |

|

03-06 |

51 |

S7端子:多段速/多点定位切换 |

|

03-07 |

52 |

S8端子:内部位置命令使能 |

|

07-09 |

1 |

自由停车 |

|

20-00 |

8左右 |

ASR比例增益1 |

|

20-02 |

8左右 |

ASR比例增益2 |

|

21-09 |

10Hz左右 |

定位最高频率 |

|

21-42 |

3 |

定位模式:Z相零点定位 |

|

21-43 |

依需求 |

定位偏置脉冲数 |

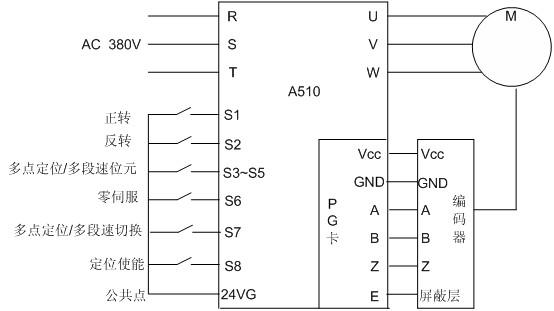

(3)接线图示例

说明:下图为使用多点定位功能之接线图,如仅需要单点定位,则S3~S5,S7,S8均不需接线

4.控制流程

(1) 单独零伺服---单点定位时:运行状态下(S1或S2导通时),导通S6(零伺服)即会开始减速,减速至01-08所设频率时进入定位模式,并开始寻找Z相原点(定位过程运转速度由21-09设定),一圈内定位完成;

(2) 多点定位时:运行状态下(S1或S2导通),同时导通S6(零伺服)、S7(多段速/多点定位切换)、S8(多点定位使能)即会开始减速,减速至01-08所设频率时进入定位模式,并开始寻找定位点,由S3~S5等多点定位位元按二进制方式组合决定定位至第几个内部位置,相应的内部位置定位圈数和脉波数由参数21-10~21-41决定,最多可定位16个点。

三.结语

使用A510自带主轴定位功能的主轴定位控制方法,从实例计算可以看出大大减少了辅助工时,提高了生产效率。同时,减少了定位时的冲击,提高了定位平稳性。实际系统使用、运行结果表明该方法既满足了生产工艺要求又简化了设备结构及控制过程,方便实用,运行可靠。

输入关键词即可快速搜索本站内容。